El acuerdo con H2 Green Steel: entregas para “Neue Klasse” a partir de 2025. / Reducción de hasta 95% emisiones CO₂. / Entrega a plantas de BMW Group en Europa. / Economía Circular: Los restos de lámina metálica de las plantas de BMW Group serán reciclados y reutilizados. / Wendt: “Contribución vital para nuestra meta de reducir las emisiones de CO₂ en nuestra cadena de suministro de acero, aproximadamente dos millones de toneladas para 2030”.

- El acuerdo con la empresa sueca H2 Green Steel: primeras entregas para “Neue Klasse” a partir de 2025.

- Una reducción de hasta el 95% en emisiones de CO₂ a comparación de los métodos convencionales.

- Entrega a plantas de BMW Group en Europa.

- Economía Circular: Los restos de lámina metálica de las plantas de BMW Group serán reciclados y reutilizados.

- Wendt: “Contribución vital para nuestra meta de reducir las emisiones de CO₂ en nuestra cadena de suministro de acero, aproximadamente dos millones de toneladas para 2030”.

BMW Group continúa impulsando la protección climática y está persiguiendo de manera sistemática su meta de reducir de manera significativa las emisiones de CO₂ desde su origen en la cadena de suministro. A partir de 2025, la compañía planea suministrar el acero producido con hasta 95% menos de emisiones de CO₂ y sin necesitar recursos fósiles tales como el carbón. BMW Group ahora ha celebrado un acuerdo para este respecto con la empresa sueca H2 Green Steel, la cual utiliza hidrógeno y solo energía verde de energías renovables para la producción de acero. Debido a que su proceso de fabricación tiene una demanda de energía particularmente elevada, la producción del acero es considerada como una de las principales fuentes de emisiones de CO₂ a nivel mundial.

“Nuestro objetivo es reducir las emisiones de CO₂ en nuestra cadena de suministro de acero aproximadamente dos millones de toneladas para 2030. Suministrar el acero producido utilizando hidrógeno y energía verde puede conformar una contribución vital para esto,” afirma el Dr. Andreas Wendt, Miembro del Consejo de Administración de BMW AG responsable de Adquisición y Red de Proveedores. “El acero es esencial para producir vehículos y no será menos importante para las generaciones futuras de vehículos. Las tecnologías innovadoras que permiten una producción de acero prácticamente libre de carbono tienen un impacto significativo en nuestra capacidad para reducir las emisiones de CO₂ en nuestra cadena de suministro del acero.”

Ciclo del material de circuito cerrado.

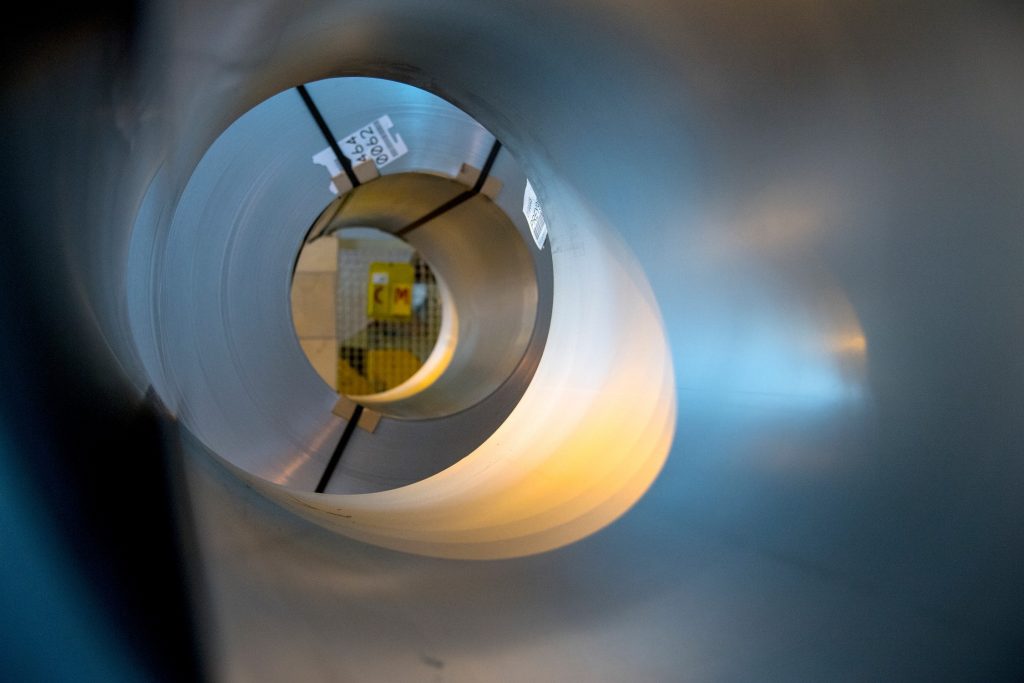

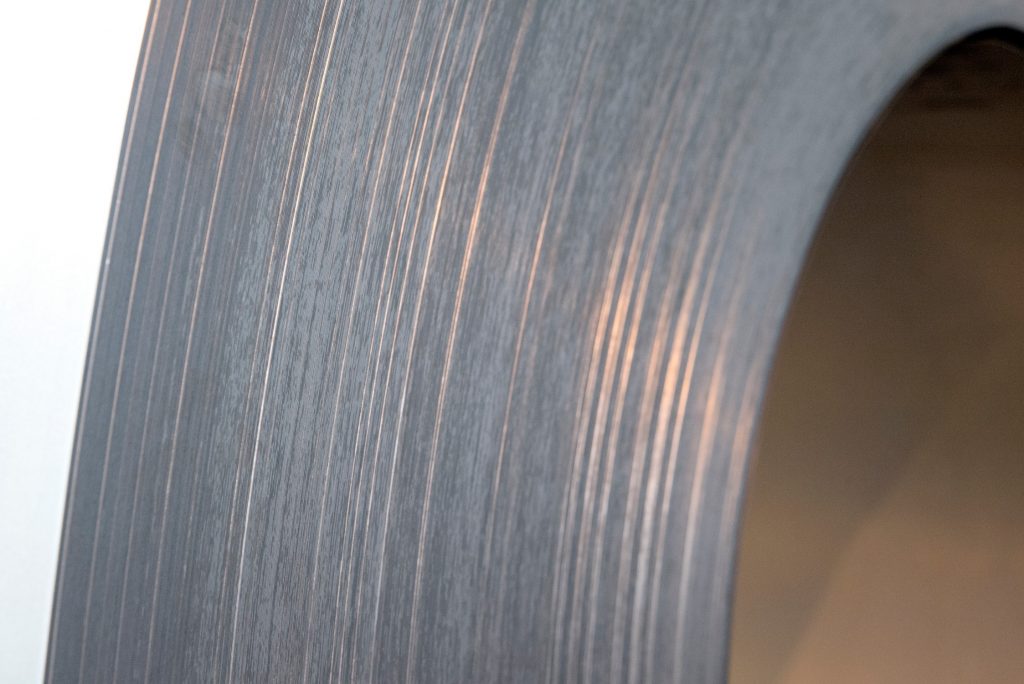

Además de la entrega del acero producido utilizando energía verde, BMW Group y H2 Green Steel también aceptaron crear un ciclo del material de circuito cerrado. H2 Green Steel recuperará los residuos de las láminas metálicas, tales como las producidas en las plantas de prensa cuando se perforan las puertas, y las procesará en una manera tal que se puedan volver a enviar a las plantas como nuevos rollos de acero, también conocidos como bobinas de acero. De esta manera, las materias primas se pueden utilizar múltiples veces en una economía circular y se protegen los recursos naturales. Debido a que requiere menos energía para su producción, el acero secundario disminuye las emisiones de CO₂ en un promedio del 50 al 80%, a comparación del material primario.

BMW Group ya está utilizando entre el 20% y 100% de acero secundario en sus vehículos y continuará incrementando este porcentaje en el futuro. Las plantas de prensa de BMW Group en Europa procesan más de medio millón de toneladas de acero al año.

Ubicación ideal en el norte de Suecia.

H2 Green Steel está construyendo su sitio de producción de acero en la provincia de Norrbotten en el norte de Suecia, cerca del Círculo Ártico. La región es más conocida por sus renos y sus espectaculares auroras boreales, pero también proporciona acceso al mineral ferruginoso de alta calidad, energía abundante de fuentes renovables tales como la energía hidroeléctrica y eólica, un gran puerto marítimo y generaciones de conocimiento de la producción de acero.

A diferencia de los procesos convencionales que se basan en el coque para la fabricación de acero, la compañía utiliza hidrógeno producido utilizando energía verde para eliminar el oxígeno del óxido de hierro. Esta llamada reducción directa del mineral ferruginoso no produce CO₂, solo agua – evitando así el 95% de las emisiones de CO₂ que se producen normalmente. La planta de hidrógeno especialmente construida, la cual utiliza agua y energía verde de toda la región, será integrada directamente en la planta de producción del acero. La compañía también utiliza energía verde local para el resto del proceso de fabricación.

BMW Group suministrará celdas de batería de Northvolt de la misma región a partir de 2024

La compañía sueca Northvolt, la cual desarrolla y produce celdas de batería para vehículos eléctricos, también está explotando el potencial de la energía verde en el norte de Suecia. En 2018, BMW Group celebró una cooperación con Northvolt para el desarrollo de celdas de batería y adquirió un interés financiero en la compañía.

El año pasado, BMW Group firmó un contrato de suministro de celdas de batería a largo plazo con Northvolt. Las celdas de batería serán producidas en Europa en la gigafábrica de Northvolt, actualmente en construcción en Skellefteå en el norte de Suecia a partir de 2024. La compañía solo utilizará electricidad verde de la energía local, eólica e hidroeléctrica para producir las celdas de batería.

“Neue Klasse” preparado para establecer nuevos estándares.

A partir de 2025, BMW Group realineará su gama de productos – la cual ha crecido de manera exitosa durante décadas – con base en el “Neue Klasse”. El “Neue Klasse” estará caracterizado por tres aspectos clave: una arquitectura de software y TI completamente redefinida; una nueva generación de baterías y trenes de transmisión eléctrica de alto rendimiento; y un nivel radicalmente nuevo de sustentabilidad durante todo el ciclo de vida del vehículo. Estos hilos se entretejen dentro de una arquitectura general del vehículo, que ha sido contundentemente optimizada para los trenes de transmisión eléctrica, estableciendo un nuevo marco de referencia en términos de digitalización y electrificación. Mientras que al mismo tiempo se asegura que el estilo característico de un BMW típico sea transferido a generaciones futuras de vehículos.

Compromiso activo con los estándares ambientales y sociales en la cadena de suministro del acero.

Como parte de su participación en la organización sin fines de lucro “ResponsibleSteel”, BMW Group participó de manera activa para establecer estándares ambientales y sociales a lo largo de toda la cadena de valor del acero, comenzando en la mina. Este estándar de sustentabilidad para las plantas de producción en la industria del acero se publicó en 2019 como parte de un proceso de múltiples accionistas y ahora forma la base para la certificación. “ResponsibleSteel” es la primera iniciativa de certificación y estándar de múltiples accionistas a nivel mundial de la industria siderúrgica.